Artigo desenvolvido por Liliana Alves – Gestora de Sistemas de Energia e Eficiência Energética na revista “O electricista”, sobre Termografia na Indústria.

Um incêndio em contexto industrial encerra repercussões financeiras e sociais muitas vezes catastróficas, tanto para a empresa como para os seus colaboradores.

Grande parte desses incidentes devem-se a falhas de segurança nas instalações elétricas. Nomeadamente a fases desequilibradas, a falta de proteção diferencial, certos equipamentos mal dimensionados, cablagens desapropriadas, transformadores em sobrecarga, enfim, existem uma panóplia de fatores que, desde que reunidas todas as condições levam a um risco eminente de incêndio por agentes elétricos.

Termografia elétrica

Com o passar dos anos, a cablagem de uma instalação elétrica envelhece naturalmente. Este processo ocorrerá com maior ou menor intensidade, dependendo da qualidade da manutenção, e também será fortemente influenciado pela degradação do desempenho dos interfaces e proteções subjacentes. Adicionalmente, uma instalação elétrica como um todo, vai progressivamente sofrendo modificações na sua estrutura ao longo dos anos e nem sempre essas alterações se refletem em upgrades do sistema elétrico de distribuição e proteção da instalação que lhe são inerentes.

Assim sendo, mesmo com uma manutenção preventiva suficiente, em muitas situações recomendam-se inspeções mais rigorosas para verificar o estado de conservação da instalação, fazendo-se aí um conjunto de ensaios os quais permitem prevenir possíveis acidentes.

Um exemplo prático dessas medições que ajudam a mitigar alguns riscos consiste na instalação de analisadores de energia os quais, para além da desagregação de consumos, permitem monitorizar e registar uma série de parâmetros essenciais, tais como harmónicos de corrente, desequilíbrios de fases, energia reativa, variação na frequência de rede, flutuações na tensão de alimentação, tremulações de curta e longa duração, etc. Estas monitorizações podem ser posteriormente validadas à luz da regulamentação técnica aplicável.

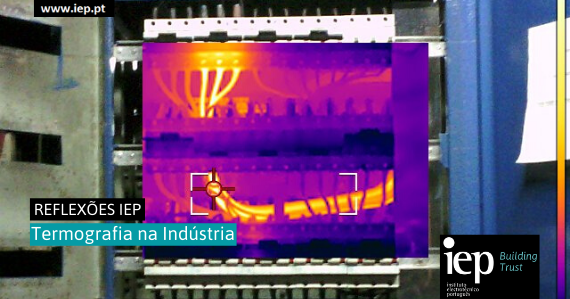

Complementarmente a essas medições, parece-nos absolutamente fundamental a realização de termografias aos quadros e cablagens elétricas bem como a determinados equipamentos terminais os quais representem grandes consumos de energia, tais como caldeiras elétricas e motores. Efetivamente a termografia, como método de ensaio não destrutivo, consegue identificar diversos tipos de anomalias em tempo real facilitando assim o desenvolvimento de diagnósticos rápidos sobre potenciais defeitos ou anomalias presentes na infraestrutura.

Especificamente na indústria, a termografia permite identificar as principais anomalias, tais como falhas em apertos de ligadores, desequilíbrios de fases, aquecimentos por harmónicos de corrente, entre outros. Todos estes defeitos que se manifestam através de diferenças de temperatura com caracter anormal representam, de alguma forma, um risco de incêndio para além de implicarem consumos de energia desnecessários.

Efetivamente, a termografia aplicada ao contexto elétrico possui vários benefícios, uma vez que reduz significativamente os fatores de risco ao identificar pontos quentes. Se estes pontos não forem atempadamente intervencionados, podem provocar danos maiores.

Para mais informações sobre Termografia, consulte o nosso departamento de Sustentabilidade e Energia.